Case Histories

Segmentazione e classificazione in ambito farmaceutico

Task

Classificazione multiclasse

Segmentazione

Analisi immagini

Annotazione

Visione Artificiale

Settore

Farmaceutico

Cosmetico

OEM (original equipment manufacturer)

Tecnologie

PROBLEMA

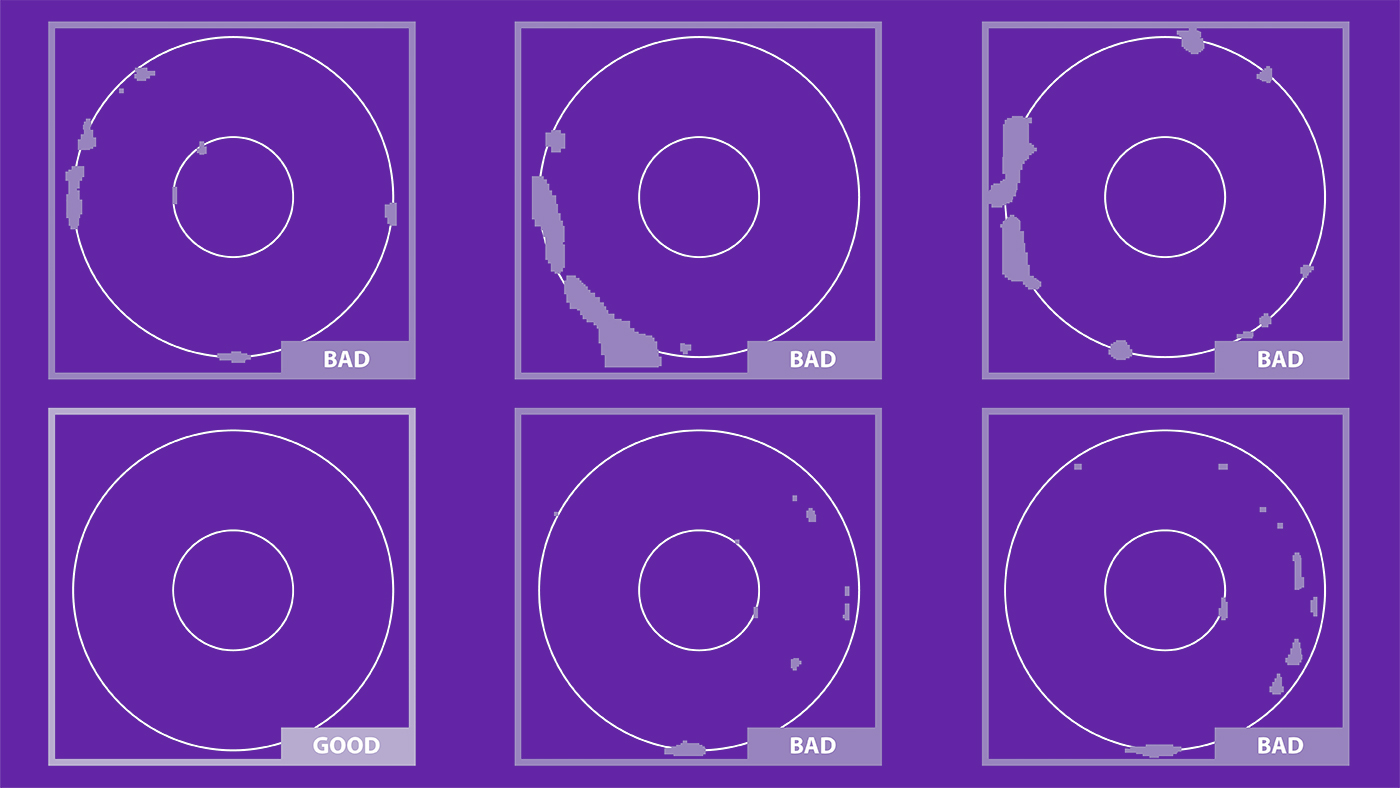

Migliorare l’esistente sistema di controllo qualità sulle linee di produzione delle lenti a contatto, riducendo la percentuale di falso scarto e permettendo la localizzazione puntuale dei difetti per favorire successive analisi di qualità da parte del cliente.

Situazione iniziale

Parte dei problemi di ispezione rilevati dal cliente erano dovuti a deficit di accuratezza dell’attuale sistema di visione installato lungo la linea – che controllava la totalità delle lenti prodotte – con un tempo ciclo di ispezione di una singola lente pari a 144 centesimi di secondo. In particolare, il sistema esistente produceva un’elevata percentuale di falso scarto, dovuto alle soglie di accettazione particolarmente stringenti, impostate in via cautelativa. Condizioni variabili di produzione e necessità di periodici e complessi fine-tuning rendevano la soluzione non completamente performante.

Soluzione messa in campo

Attraverso AI-go Studio è stato allenato un modello per la rilevazione automatica dei difetti presenti nelle lenti a contatto, che restituisce in output la segmentazione delle anomalie in modo che sia possibile risalire alle aree di attenzione su cui si è concentrato l’algoritmo e favorire successive analisi di qualità da parte degli operatori.

AI-go Runtime ha permesso la messa in produzione del modello, a valle del sistema di computer vision già presente, in modo che i due sistemi lavorino in serie e garantiscano un doppio controllo di qualità.

Risultati raggiunti

Aumento OEE (Overall Equipment Effectiveness)

Mantenimento della stessa garanzia di qualità, ma riduzione drastica dei falsi scarti.

Migliore rilevabilità delle anomalie – anche in condizioni visive non ottimali.

Oggettivazione del giudizio di qualità.

Rispetto dei tempi ciclo della linea produttiva.

Approccio guidato dai dati: per tenere traccia dei difetti al fine di rivedere il processo e la catena di fornitura per un miglioramento continuo.