Case Histories

Controllo qualità, automotive

Task

Classificazione binaria

Analisi immagini

Annotazione

Visione Artificiale

Settore

Automotive

Gomma

Tecnologie

PROBLEMA

Il cliente aveva la necessità di migliorare il proprio controllo qualità in linea, effettuato con un sistema tradizionale di computer vision basato su soglie.

Gli obiettivi finali erano l’azzeramento del falso buono, ovvero dei pezzi difettosi che non venivano rilevati dal sistema esistente e che implicavano costose campagne di richiamo per il cliente e la riduzione del falso scarto, nel pieno rispetto dei tempi ciclo e fornendo un output che potesse essere consultato dall’operatore di linea per ulteriori controlli e analisi.

SITUAZIONE INIZIALE

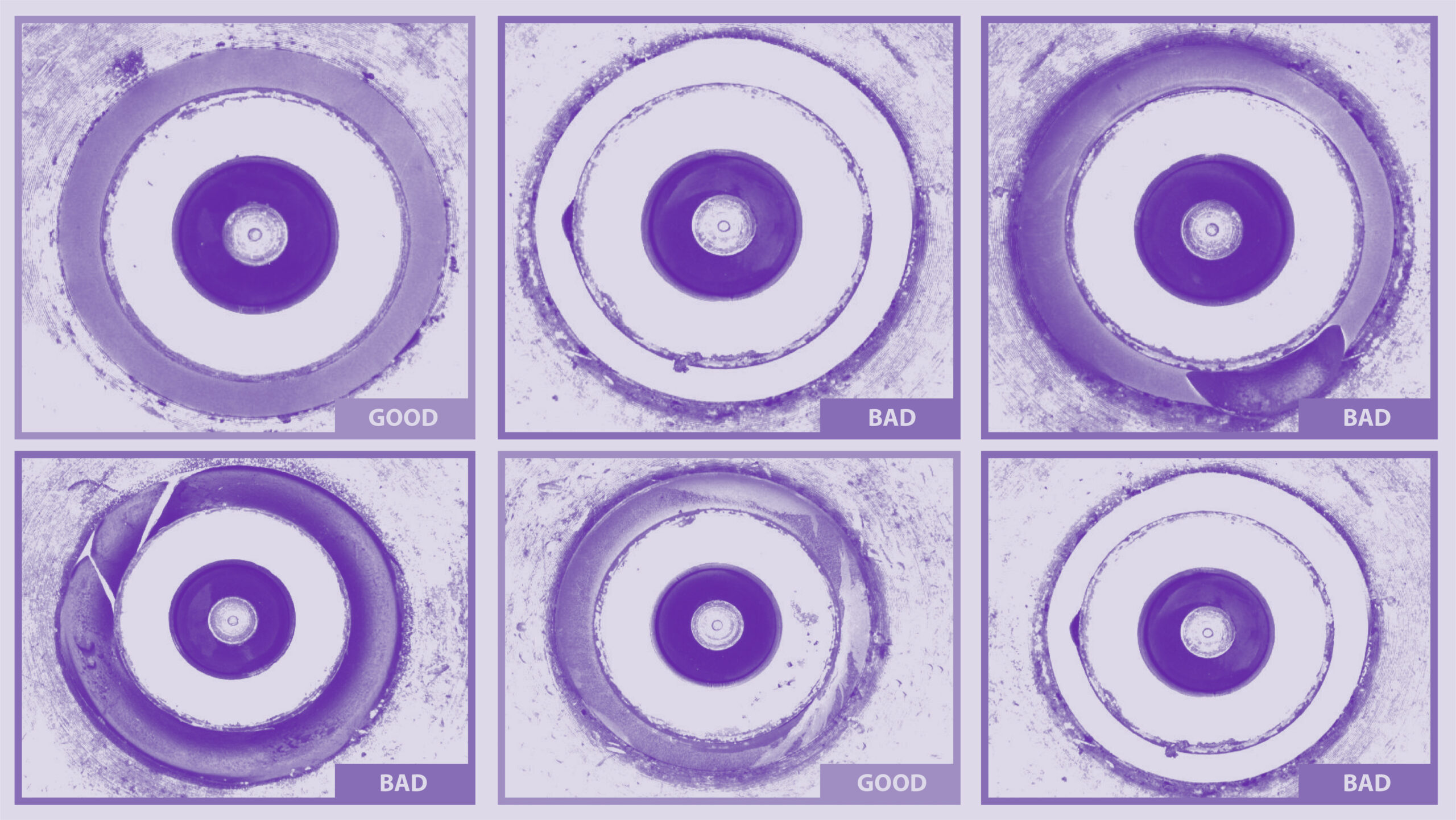

Il controllo di qualità dei pezzi in linea veniva effettuato attraverso un sistema tradizionale di computer vision, preposto alla verifica del corretto collegamento tra la parte del pezzo in gomma e quella in metallo (le difettosità erano quindi principalmente scollature con diversi livelli di gravità),

Il sistema in uso, da un lato risultava molto cautelativo – producendo un’elevata quantità di pezzi erroneamente classificati come scarti (falsi scarti) – e dall’altro non riusciva ad intercettare alcune tipologie di difetti particolarmente gravi.

SOLUZIONE

Il sistema di visione già installato presso il cliente è stato interamente mantenuto, senza necessità di modifiche all’hardware ed utilizzato in parallelo al nuovo sistema di intelligenza artificiale.

Le immagini acquisite vengono direttamente caricate in AI-go Studio e usate per la specializzazione del modello di classificazione.

I modelli allenati e testati vengono poi messi in produzione attraverso AI-go Runtime garantendo il pieno rispetto dei tempi ciclo della linea di produzione.

Per assicurare il mantenimento delle performance del sistema di controllo qualità, il cliente ha scelto di appoggiarsi ai nostri servizi di Monitoring e Governance, erogati attraverso invariant.ai, che da remoto monitora in real-time l’applicazione e periodicamente sottopone alcune immagini al riesame dell’operatore.

RISULTATI

Aumento OEE (Overall Equipment Effectiveness)

Rispetto dei tempi ciclo

La qualità della produzione viene mantenuta costante, riducendo drasticamente il falso scarto e azzerando il falso buono.

Migliore rilevabilità delle anomalie – anche in condizioni visive non ottimali.

Oggettivazione del giudizio di qualità.

Approccio guidato dai dati: per tenere traccia dei difetti al fine di rivedere il processo e/o la catena di fornitura per un miglioramento continuo.