Case Histories

Nesting e logistica, filiera acciaio

Task

Analisi dati

Ottimizzazione

Settore

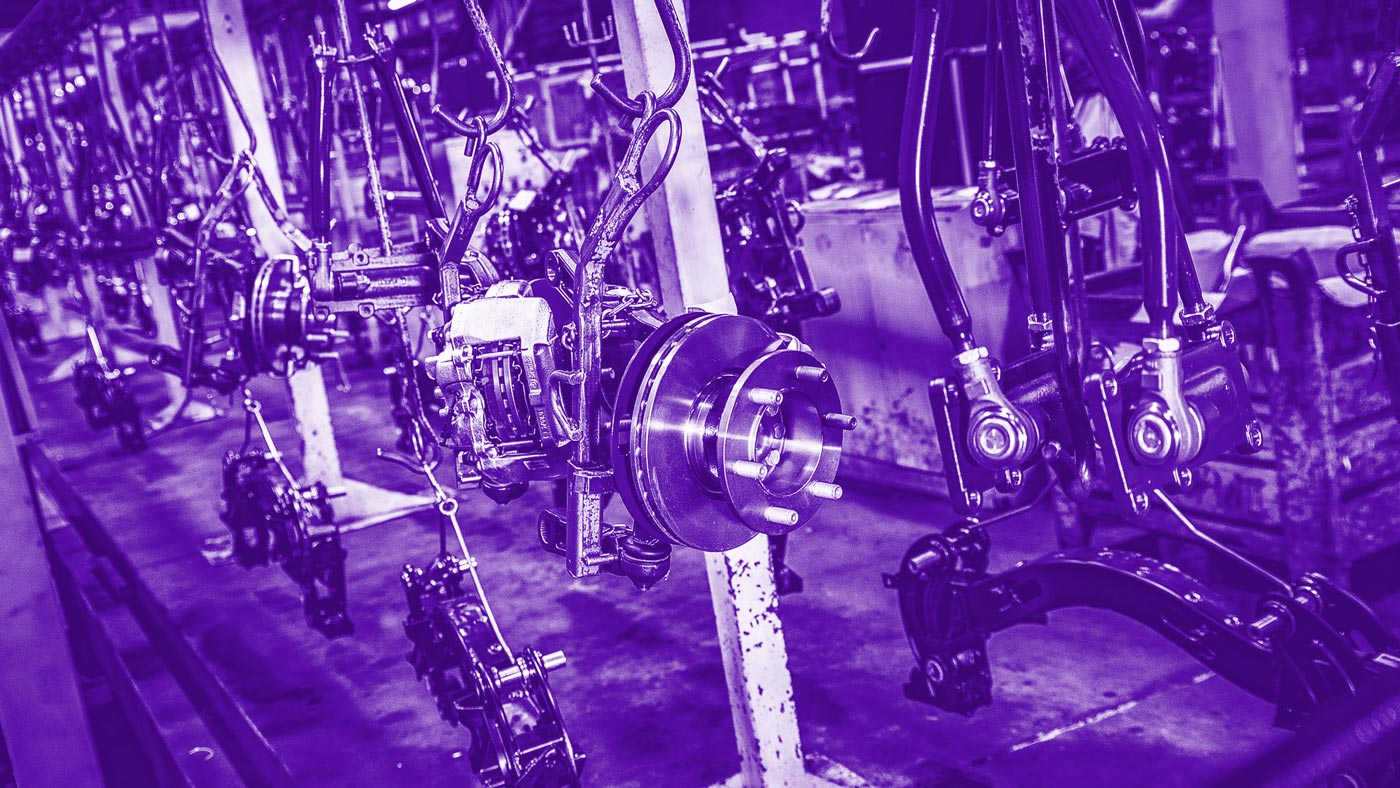

Manifatturiero

Filiera acciaio

Tecnologie

Ottimizzazione matematica

Op.pla

Problema

Il cliente ha richiesto il nostro intervento in merito a tre problematiche legate al proprio processo produttivo e logistico: l’ottimizzazione del taglio delle bobine di lamiera, l’ottimizzazione della produzione e della logistica.

Il primo problema su cui abbiamo lavorato riguarda l’ottimizzazione del taglio di bobine di lamiera (coils) di grandi dimensioni per ottenere prodotti finiti quali nastri (nel caso in cui il taglio avvenga lungo la lunghezza del coil) e fogli (nel caso in cui il taglio avvenga lungo la larghezza del coil).

In gergo tecnico, si tratta di un problema di “Nesting” (annidamento) che consiste nell’ottimizzazione geometrica degli ordini volta a ridurre al minimo lo spreco di materie prime, tramite il posizionamento preventivo virtuale degli elementi da realizzare a partire da un unico piano di taglio, incastrandoli tra di loro.

Il secondo problema riguardava invece l’ottimizzazione della produzione: ovvero l’assegnazione di ogni ordine di produzione alle relative macchine e agli slot temporali adeguati in modo da minimizzare il ritardo nella consegna al cliente.

Il terzo aspetto da ottimizzare era invece relativo alla logistica: una volta effettuata la produzione, il materiale va caricato sui mezzi di trasporto a disposizione e consegnato al cliente.

Situazione iniziale

Il cliente utilizzava un sistema gestionale che considerava infinita la capacità produttiva della fabbrica e un sistema di schedulazione tradizionale e generico che non rispecchiava completamente i vincoli tecnici della produzione. Venivano gestiti circa 3000 ordini di vendita e altrettanti ordini di acquisto di materia prima relativi agli specifici ordini.

Trattandosi di acquisto di acciaio, la speculazione sui prezzi della materia prima è molto elevata e l’uso di un sistema di ottimizzazione diventa ancora più importante per ottenere un saving economico.

Soluzione messa in campo

In merito al problema di nesting, è stato sviluppato un modello che legge dal gestionale dell’azienda gli ordini di vendita (nastri o fogli) e le materie prime presenti a magazzino (coils), aggrega tali ordini provenienti da diversi clienti e li assegna ad un coil specifico, rispettando i vincoli di produzione derivanti dal tipo di macchinario da utilizzare e minimizzando la quantità di materiale di scarto (sfrido).

Lato pianificazione, è stato sviluppato uno strumento che permette l’ottimizzazione di tutto il flusso produttivo, considerando i vincoli tecnici, temporali e di capacità. In questo modo è stata semplificata l’operatività quotidiana nella programmazione e nel controllo dell’avanzamento della produzione, attraverso la realizzazione di una programmazione della produzione che massimizzi una funzione guadagno ben definita.

Gli ordini di vendita diventano ordini di produzione associati a una data obiettivo legata alla data di consegna del materiale promessa al cliente. Il problema di ottimizzazione della logistica è invece stato affrontato geolocalizzando i clienti e costruendo una matrice di distanze stradali tra di loro.

I vincoli gestiti attraverso il sistema messo in campo sono quindi: la materia prima, le macchine da utilizzare per il taglio, le date di consegna, il luogo di consegna.

Risultati raggiunti

Attraverso il progetto è stata portata avanti un’importante attività di formalizzazione dei dati legati a tutto il processo produttivo, oggettivando le buone pratiche legate all’esperienza degli operatori che diventano patrimonio informativo aziendale e facilitano la business continuity.

Il progetto è tutt’ora in corso; in particolare gli algoritmi sviluppati per la risoluzione del problema di nesting e pianificazione della produzione sono in fase di test presso il cliente mentre la parte legata alla logistica è in fase di sviluppo.

Sviluppi in corso

É attualmente in corso un progetto R&D interno volto all’implementazione di un sistema di intelligenza artificiale come alternativa all’ottimizzazione classica. Il metodo in fase di test è basato sull’approccio “Multiagent Deep Reinforcement Learning” (MDRL) che permette, tenendo fissa la data di consegna al cliente, di guardare avanti, cercando soluzioni sub-ottime che migliorano la corrente pianificazione in relazione a diversi scenari.

Questo permetterebbe una gestione ottimale degli eventi non pianificati, riducendo i tempi di calcolo della soluzione e reagendo in maniera data-driven alle modifiche improvvise che si possono verificare in produzione.